预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共37页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

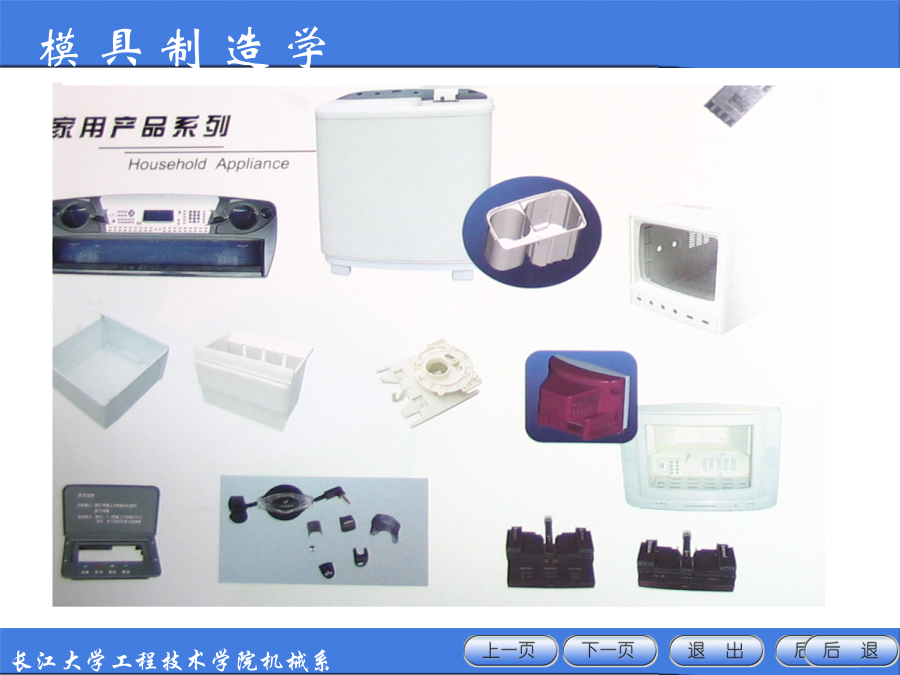

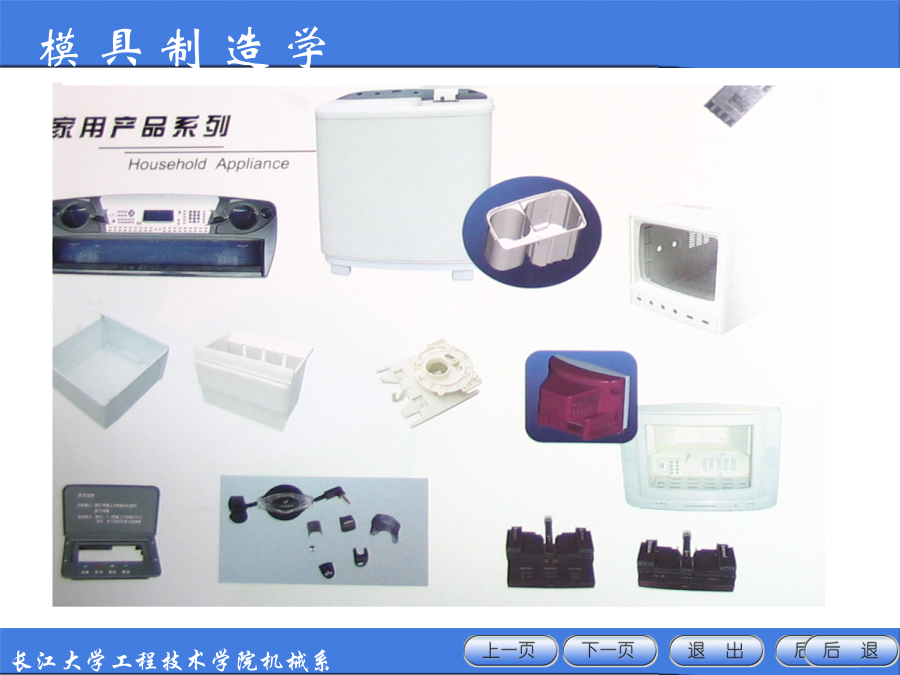

一、模具技术在国民经济中的地位●模具是现代工业生产的重要装备,科技密集产品。利用模具生产任意几何形状和具有高尺寸精度的、用途各异的零件和工艺品,而且生产效率极高。●汽车、拖拉机零件的60%~70%;一个车型的轿车,共需4000套模具,价值2~3亿元。在“十五”期间,我国平均每年有20个车型投入生产。运载工具、钟表、家电、器皿和装饰品的95%无线电通讯,机电产品的60%~75%;2000年工业品零件粗加工的75%,精加工的50%,由模具成形完成。商品模具占模具总量的1/3,发达国家商品模具占模具总量的80%模具制造属于知识和技术密集型行业,模具生产是一种高技术的活动,是整个制造业的“加速器”。模具工业发展的状况直接影响许多工业的发展,是关系到国计民生的大事,也是衡量一个国家工艺水平的重要标志之一。二、模具技术的现状及其发展趋势(一)我国模具技术发展史我国的模具工业发展到今天经历了一个艰辛的历程。1955、1956年分别在天津和北京建立首批模具企业。“六五”和“七五”模具被列为重点科研公关项目,引进国外先进技术,制定相关标准。1980上海制造一模400腔大型热固型塑料封装模,表面粗糙度小于0.1µm。同期研制平均刃磨寿命100万次、毛刺0.5mm以下的硬质合金级进模,工位可达到10多个。(二)我国模具发展现状1.大型复杂冲模的汽车覆盖件模具为代表。我国主要汽车模具企业,已能生产部分轿车覆盖件模具。2.体现高水平技制技术的多工位级进模覆盖面大增。已从电机、电器铁芯片模具扩大到接插件、电子元零件、汽车零件、空调器散热片等家用电器零件模具上。3.塑料模方面已能生产34〞、48〞大屏幕彩电塑壳模具,大容量洗衣机全套塑料模具及汽车保险杠和整体仪表板等塑料模具,塑料模热流道技术更臻成熟,气体辅助注射技术已开始采用。4.压铸模方面已能生产自动扶梯整体梯级压铸模及汽车后桥齿箱压铸模等。5.模具质量、模具寿命明显提高,模具制造周期较以往大为缩短。6.模具CAD/CAM技术相当广泛地得到应用,并开发了自主版权的模具CAD/CAM软件,主要在北航海尔公司CAXA,华中理工大学开发的HS3.0系统及CAE系统,上海交大开发的冷冲模CAD系统等。MastercamSolidworksUGPro/ECimatron等7.快速经济制模技术得到进一步提高,尤其这一领域的高新技术快速原型制造技术(RPM)进展很快。8.模具材料方面,由于对模具寿命的重视,优质模具钢的应用有较大的进展。9.模具加工机床品种增多,水平明显提高。毛坯下料:高速锯床、高速磨床、激光切割等。粗加工:车床、万能工具铣床、高速铣床、刨床等。精加工:数控仿形铣、数控坐标磨床、数控光学曲线磨床、数控电火花机、数控线切割、电解加工、精密镗床、加工中心等。光整加工:研磨、珩磨、镜面磨削、超声波和电解抛光等。1)模具型腔铣削加工一览2)三轴型腔铣削加工3)复杂模具示例10.----中国模具工业协会“十五”统计11.据不完全统计,全国共有模具厂点2万多家,一半以上是自产自用,主要表现为:大型、精密、复杂、长寿命中高档模具及标准件多于普通产品,塑料模多于压铸模。“三资”企业成为行业主力军。以珠江三角洲和长江三角洲为中心的东南沿海地区快于中西部地区。(三)我国模具工业与工业发达国家的差距1.国内自配率不足80%,低档模具供大于求,中档自配率不足60%。2.企业组织结构、产品结构、技术结构、和进出口结构不够合理。“大而全”、“小而全”。国外70%是商品模具,大型、精密模具占30%,国外50%,2003年进出口相抵净进口10.3亿美元,为净进口最大国家。3.模具产品水平和工艺水平总体比国际先进水平低许多.4.开发能力弱、经济效益欠佳。我国平均每个职工平均每年创造模具产值约1万美元,发达国家是10~20万美元。5.模具标准化水平和标准件使用覆盖率低。国外70%6.与国外先进水平相比,我国模具企业的管理落后更甚于技术落后。原因:体制不顺,基础薄弱;人才严重不足,科研人员、高级模具钳工和管理人才非常紧缺;工装水平低、配套性不好、利用率低;专业化、标准化、商品化低;模具材料及相关技术落后。(四)模具技术发展趋势---摘《模具工业》第7期“模具行业十一五规划”“十一五”期间,汽车工业、电子信息产业、家电和建材行业及机械工业本身发展,给模具工业提供广阔市场。争取占全世界模具总产值的10%,进入亚洲先进行列。1.CAD/CAM/CAE广泛应用,不断进步,进一步一体化、集成化、智能化;2.PDM(产品数据管理)CAPP(计算机辅助工艺设计)KBE(基于知识工程)ERP(企业资源管理)MIS(模具制