预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

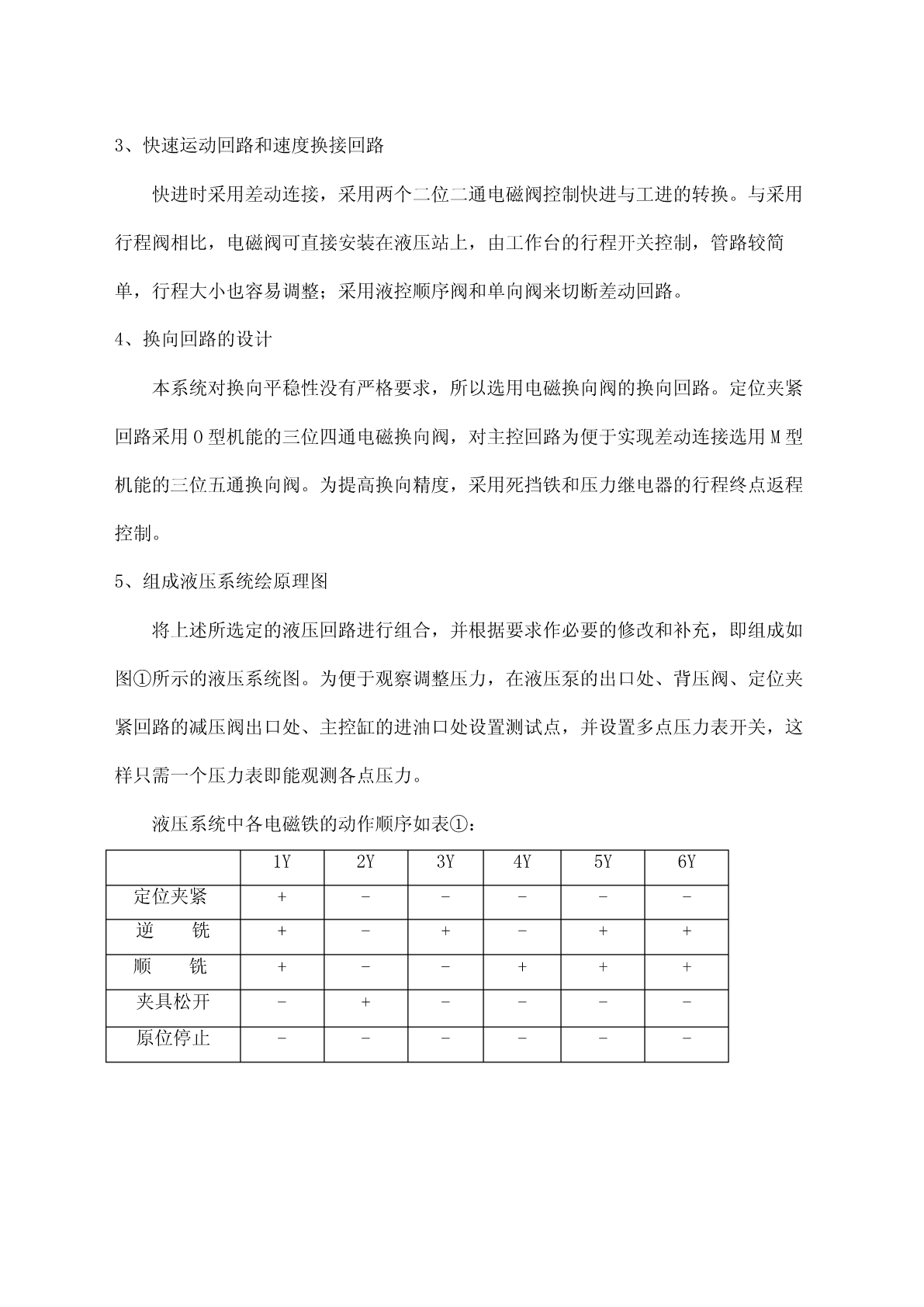

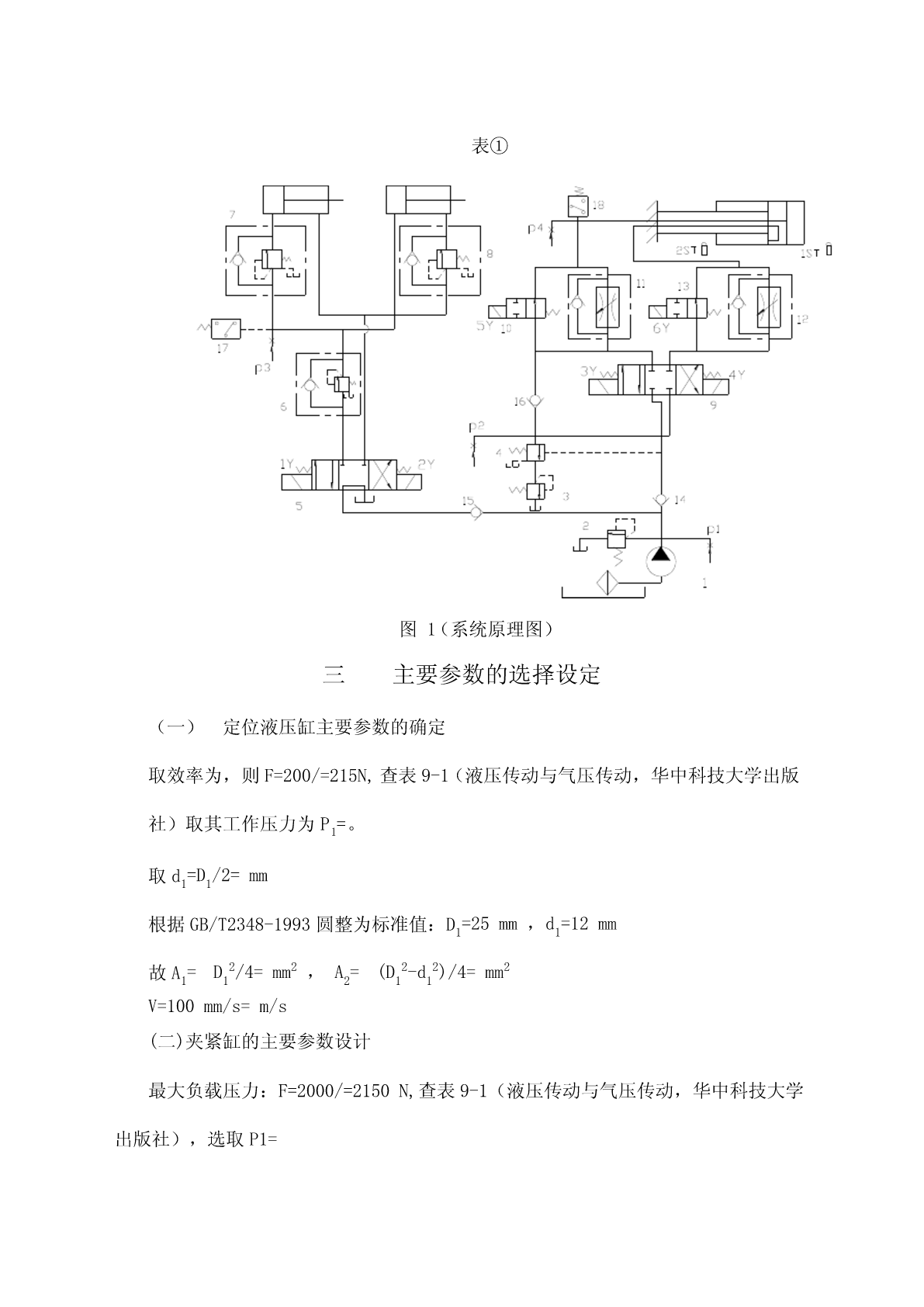

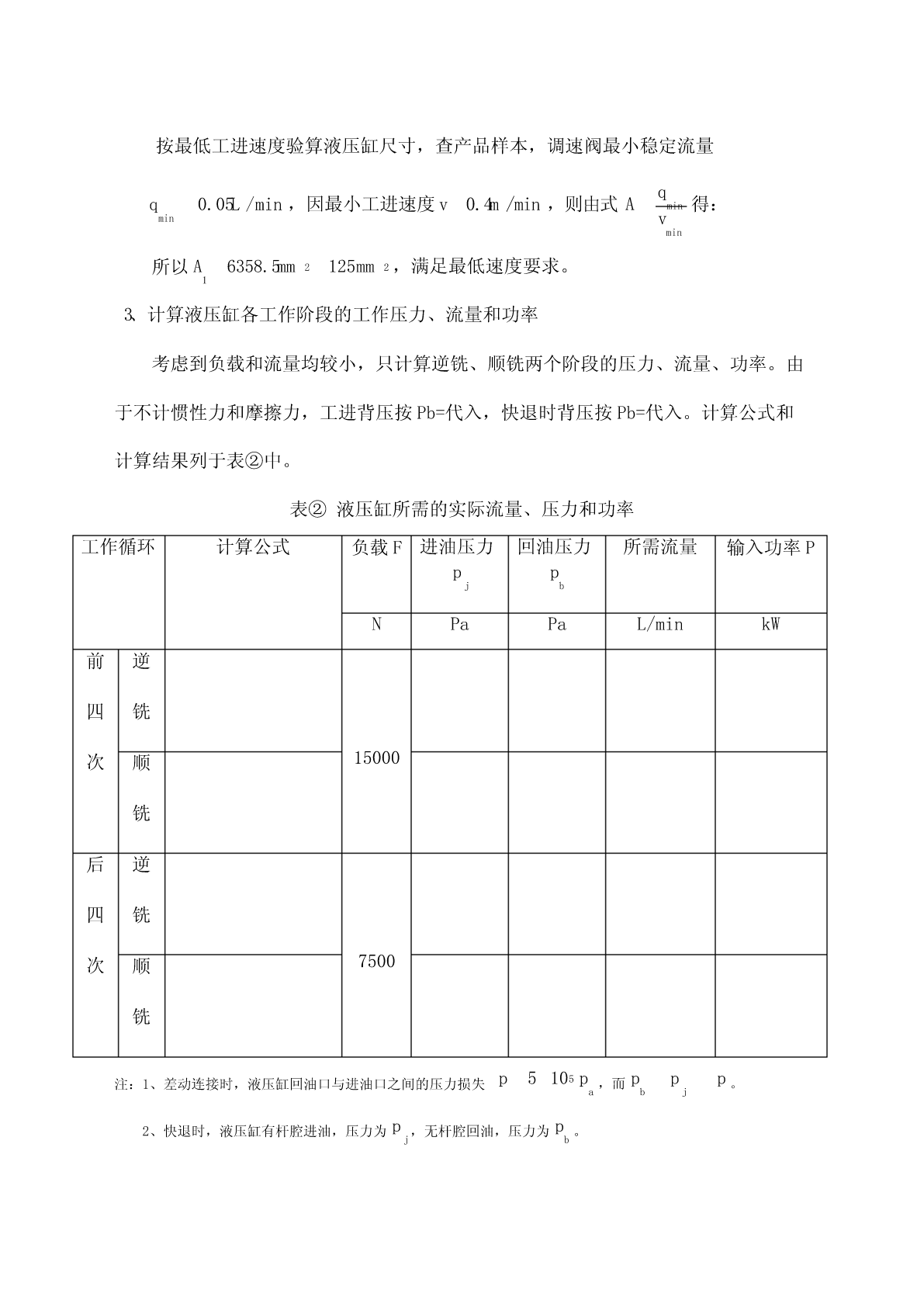

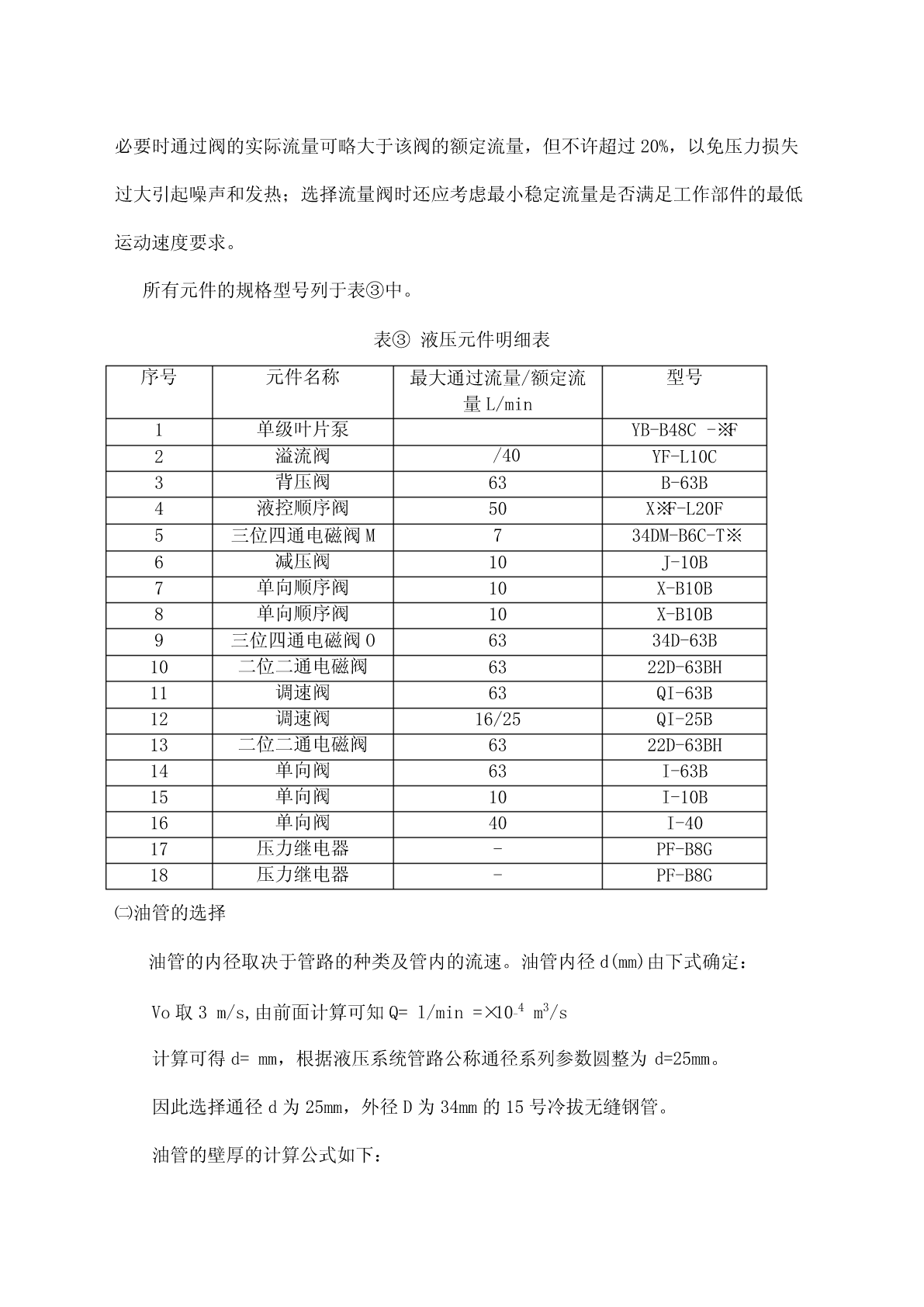

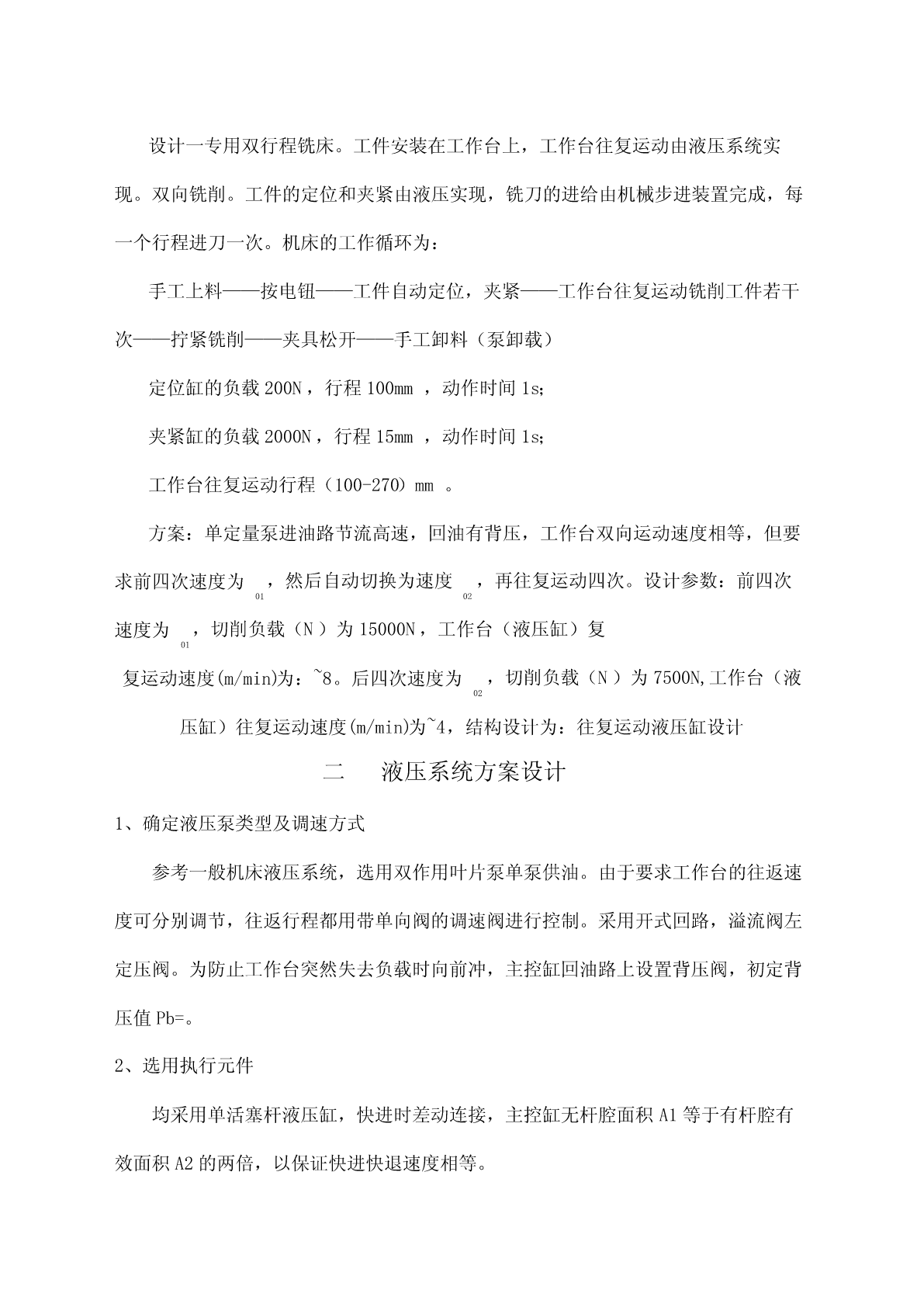

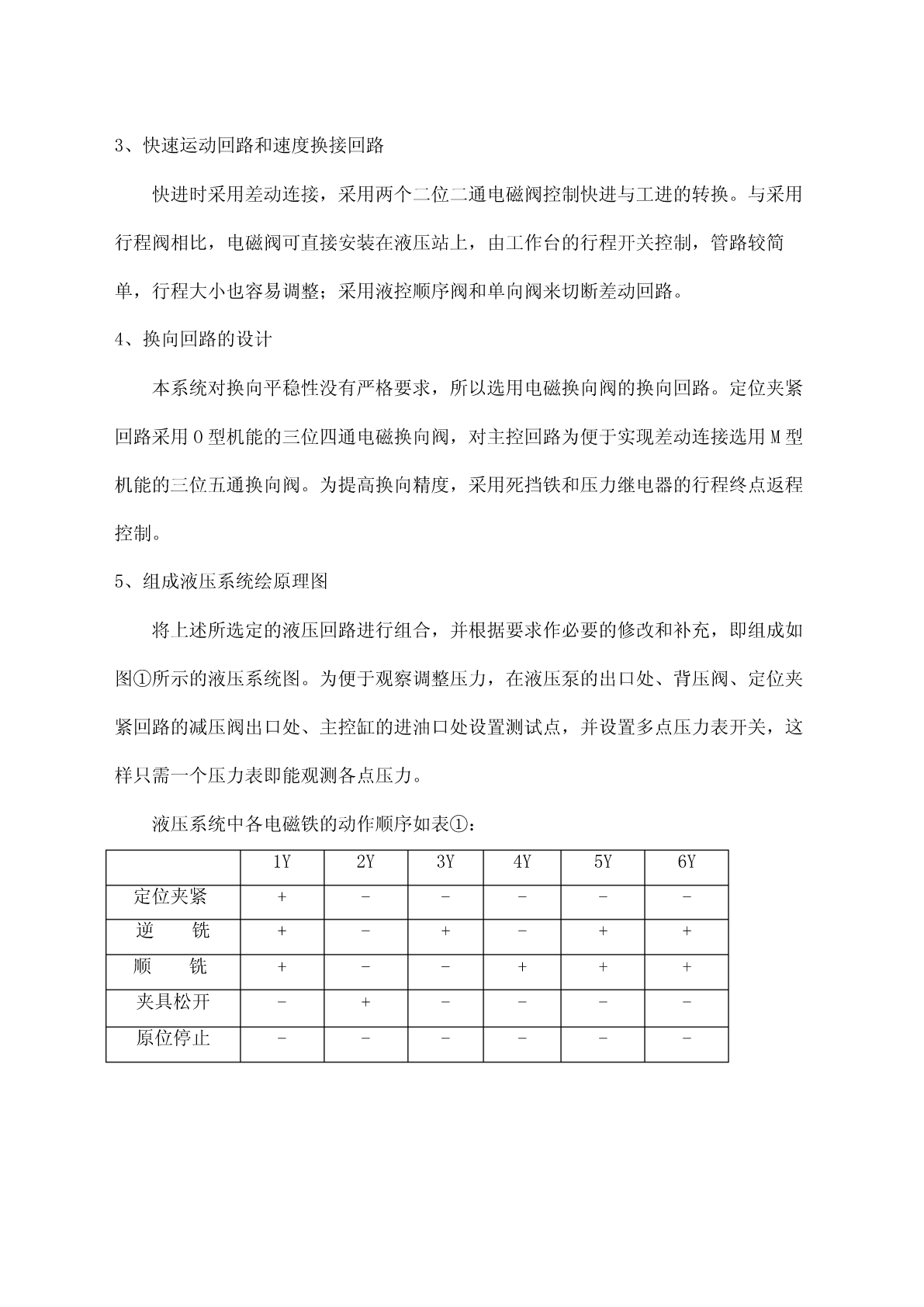

液压系统课程设计IMBstandardization【IMB5AB-IMBKoffice08-IMB2C】液压传动系统课程设计指导老师:设计者:班级:机电08级学号:同组人:目录一.设计目标及参数1.设计目标2.设计要求及参数二.液压系统方案设计1、确定液压泵类型及调速方式2、选用执行元件3、快速运动回路和速度换接回路4、换向回路的设计5、组成液压系统绘原理图三.主要参数的选择设定1.定位液压缸主要参数的确定2.夹紧缸的主要参数设计3.主控缸主要参数确定4.液压泵的参数计算5.电动机的选择四.液压元件和装置的选择1.液压阀及过滤器的选择2.油管的选择3.油箱容积的确定五.验算液压系统的性能。1.沿程压力损失计算p2.局部压力损失r六液压系统发热和温升验算七电气控制系统设计控制编程图八实验报告1实验目的2试验设备3试验原理4实验步骤5实验数据及处理九分析思考题十设计总结十一参考文献一设计目标及参数设计一专用双行程铣床。工件安装在工作台上,工作台往复运动由液压系统实现。双向铣削。工件的定位和夹紧由液压实现,铣刀的进给由机械步进装置完成,每一个行程进刀一次。机床的工作循环为:手工上料——按电钮——工件自动定位,夹紧——工作台往复运动铣削工件若干次——拧紧铣削——夹具松开——手工卸料(泵卸载)定位缸的负载200N,行程100mm,动作时间1s;夹紧缸的负载2000N,行程15mm,动作时间1s;工作台往复运动行程(100-270)mm。方案:单定量泵进油路节流高速,回油有背压,工作台双向运动速度相等,但要求前四次速度为,然后自动切换为速度,再往复运动四次。设计参数:前四次0102速度为,切削负载(N)为15000N,工作台(液压缸)复01复运动速度(m/min)为:~8。后四次速度为,切削负载(N)为7500N,工作台(液02压缸)往复运动速度(m/min)为~4,结构设计为:往复运动液压缸设计二液压系统方案设计1、确定液压泵类型及调速方式参考一般机床液压系统,选用双作用叶片泵单泵供油。由于要求工作台的往返速度可分别调节,往返行程都用带单向阀的调速阀进行控制。采用开式回路,溢流阀左定压阀。为防止工作台突然失去负载时向前冲,主控缸回油路上设置背压阀,初定背压值Pb=。2、选用执行元件均采用单活塞杆液压缸,快进时差动连接,主控缸无杆腔面积A1等于有杆腔有效面积A2的两倍,以保证快进快退速度相等。3、快速运动回路和速度换接回路快进时采用差动连接,采用两个二位二通电磁阀控制快进与工进的转换。与采用行程阀相比,电磁阀可直接安装在液压站上,由工作台的行程开关控制,管路较简单,行程大小也容易调整;采用液控顺序阀和单向阀来切断差动回路。4、换向回路的设计本系统对换向平稳性没有严格要求,所以选用电磁换向阀的换向回路。定位夹紧回路采用O型机能的三位四通电磁换向阀,对主控回路为便于实现差动连接选用M型机能的三位五通换向阀。为提高换向精度,采用死挡铁和压力继电器的行程终点返程控制。5、组成液压系统绘原理图将上述所选定的液压回路进行组合,并根据要求作必要的修改和补充,即组成如图①所示的液压系统图。为便于观察调整压力,在液压泵的出口处、背压阀、定位夹紧回路的减压阀出口处、主控缸的进油口处设置测试点,并设置多点压力表开关,这样只需一个压力表即能观测各点压力。液压系统中各电磁铁的动作顺序如表①:1Y2Y3Y4Y5Y6Y定位夹紧+-----逆铣+-+-++顺铣+--+++夹具松开-+----原位停止------表①图1(系统原理图)三主要参数的选择设定(一)定位液压缸主要参数的确定取效率为,则F=200/=215N,查表9-1(液压传动与气压传动,华中科技大学出版社)取其工作压力为P1=。取d1=D1/2=mm根据GB/T2348-1993圆整为标准值:D1=25mm,d1=12mm22222故A1=D1/4=mm,A2=(D1-d1)/4=mmV=100mm/s=m/s(二)夹紧缸的主要参数设计最大负载压力:F=2000/=2150N,查表9-1(液压传动与气压传动,华中科技大学出版社),选取P1=2则A1=F/P1=2150/=mmD=4A/=mm取d=D/2=mm1111根据GB/T2348-1993圆整为标准值:D1=60mm,d