预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共78页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

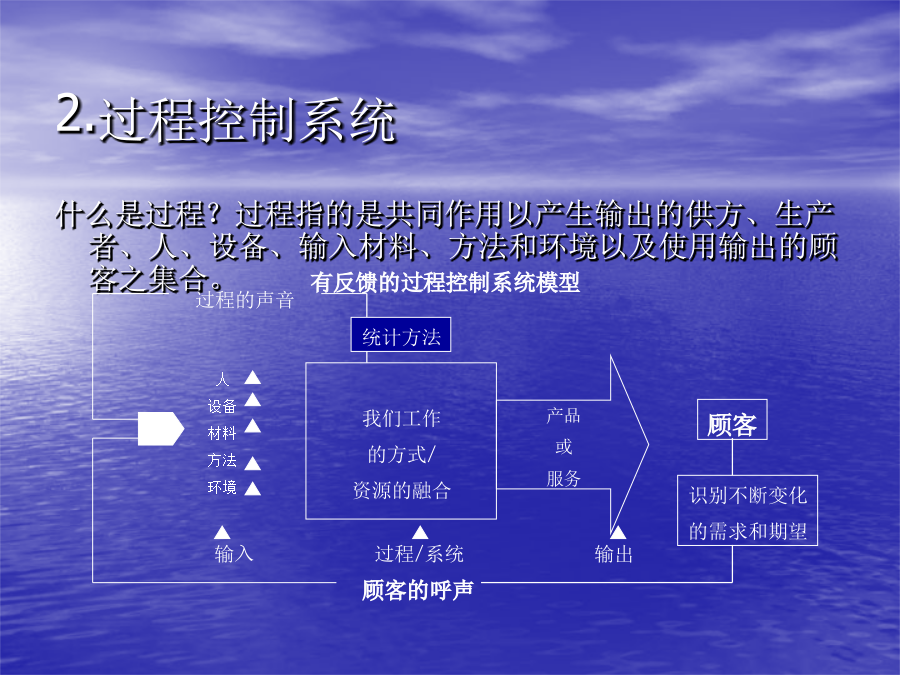

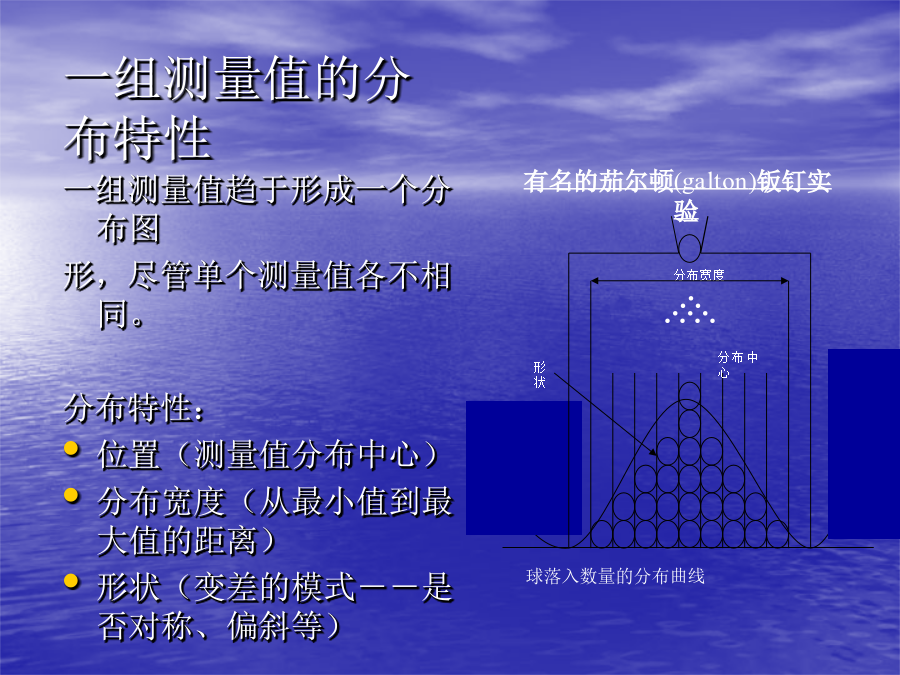

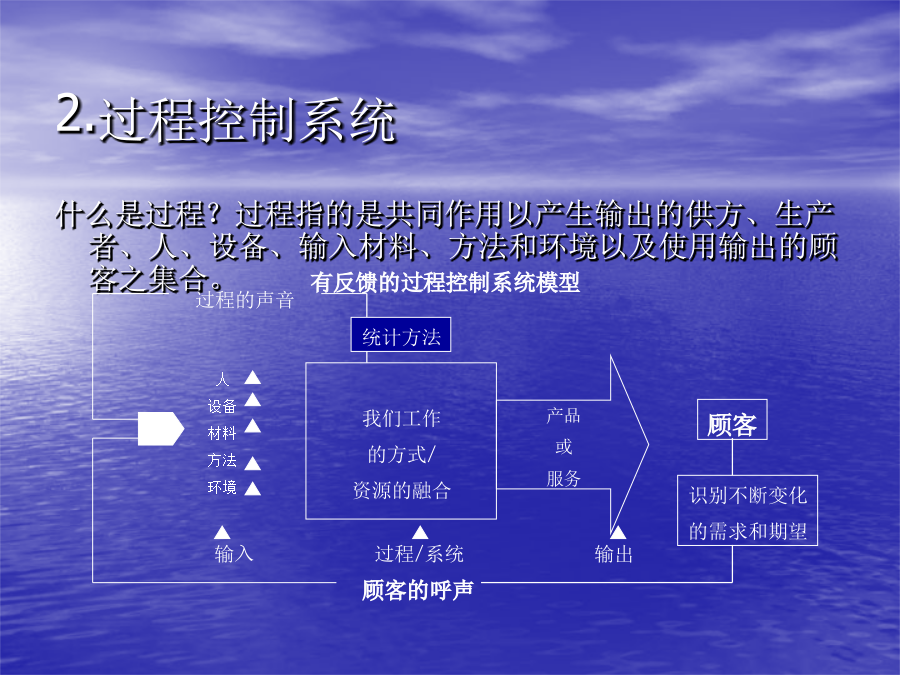

StatisticalProcessControl统计过程控制(四)SPC,即统计过程控制,是一套从生产过程中,定期抽取样本,测量各样本的质量特性值,然后将测得的数据加以统计分析,判断过程是否处于稳定受控状态,从中发现过程异常原因(特殊原因),从而及时采取有效对策,使过程恢复到正常稳定受控状态。本教材所述的基本统计方法包括与统计过程控制及过程能力分析有关的方法。主要介绍了用来分析及监控过程非常有效的工具--控制图。一、持续改进及统计过程控制概述1、预防与检测2.过程控制系统什么是过程控制?--对输出采取措施:即对输出的不符合规范的产品进行检测、分类(合格、报废、返工)。如果不分析过程中的根本原因,不对过程采取校正措施或验证,这是时间和材料的极大浪费。一个过程控制系统可以称为一个反馈系统。统计过程控制(SPC)就是一类反馈系统。在这个系统中,通过我们使用统计方法,收集有关过程性能的信息,让我们了解到过程正在做什么,离目标值是近还是远,要对过程采取什么样的措施。同时,通过与内、外部顾客的沟通,识别顾客不断变化的需求和期望的信息,进而对过程采取措施,以满足顾客的要求。3.变差的普通原因及特殊原因造成短期影响的因素,例如:机器及其固定装置间的游隙和间隙。造成长期影响的因素,例如:机器和刀具的逐渐正常磨损、规程发生有规则的变化。车间动力或环境温度不规则变化。因此,测量周期以及测量时的条件将会影响存在的变差总量。简单化的处理变差:位于规定的公差范围内的零件是合格的,可接受的。位于规定的公差范围外的零件是不合格的,是不可接受的。分布宽度每件产品的尺寸与别的不同变差的普通原因变差的特殊原因4.局部措施和对系统采取措施对系统采取措施规范下限过程控制5.过程控制和过程能力过程能力根据过程能力和过程是否受控,过程可分为四类:过程能力指数6.过程改进循环及过程控制三个阶段应考虑的问题7.控制图是过程控制的工具8.控制图的益处二、控制图的种类控制图的种类:控制图的选用程序三、计量型数据控制图如何使用均值和极差图(X-R图):A、收集数据A.2建立控制图及记录原始数据X-R图通常由X图和R图组成,上方为X图,下方为R图,最下方有一个数据栏。X和R值为纵坐标,按时间顺序的子组为横坐标。A.3计算每个子组的均值(X)和极差(R)X=X1+X2+……+XnR=Xmax-Xmin式中:X1,X2…为子组内每个测量值n为子组的样本容量。A.4选择控制图刻度对于X图,纵坐标上的刻度值的最大值与最小值之差应至少为子组均值(X)的最大值与最小值差的2倍。对于R图,纵坐标刻度值应从最低值0开始到最大值之间的差值为初始阶段所遇到的最大极差(R)的2倍。A.5将均值和极差画到控制图上注意:初始研究时,生产现场控制图尚未计算控制限(因无足够的数据),此时在初期操作的控制图上应清楚地标明“初始研究”字样。B.计算控制限C、过程控制解释出现低于平均极差的链或下降链时:--输出值分布宽度在减小(即变好),要保持下去。--测量系统改变,不能反映过程真实性能的变化。明显的非随机图形验证子组内数据点总体分布的准则:一般,大约2/3的点应落在控制限的中间1/3的区域内;大约1/3的点落在其外的2/3区域内。c.2识别并标注特殊原因(极差图)对于极差数据内每个特殊原因应在控制图上进行标注,分析,采取措施解决。c.3重新计算控制限(极差图)在进行初次过程研究或重新评定过程能力时,失控的原因已被识别和消除或制度化,此时可重新计算控制限。由于出现特殊原因而从R图中去掉的子组,也应从X图中去掉。重新计算的R和X值可用于重新计算极差和均值的控制限。c.4分析均值图上的数据点超出控制限UCLX或LCLX时:出现一点或多点超出UCLX或LCLX时,证明这点出现特殊原因,要分析:--控制限计算错误或描点错误--过程已改变(可能是一件独立事件)或是一种趋势的一部分--测量系统发生改变(如:不同量具或检验员)连续7点在平均值一侧,连续7点上升或下降,证明过程已开始变化或有变化的趋势,要识别原因:--过程均值已改变,也许还在变化--测量系统已改变(不稳定、偏倚、灵敏度等)明显非随机图形判断准则:各点与过程均值的距离,一般情况下,大约2/3点应落在控制限1/3的区域内,大约1/3的点落在其余的2/3区域内。1/20的点应落在控制限近处(位于外1/3的区域)。但大约1/150的点落在控制限之外,可认为过程是受控的。c.5识别和标注特殊原因对于均值数据中每一个显示处于失控状态的点应进行分析,以确定特殊原因产生的理由,纠正该状态,防止再发生。出现这样的点应在控制图上进行标注。c.6重新计算控制限(均值图)通过初始研究或重新评定过程能力时,