预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

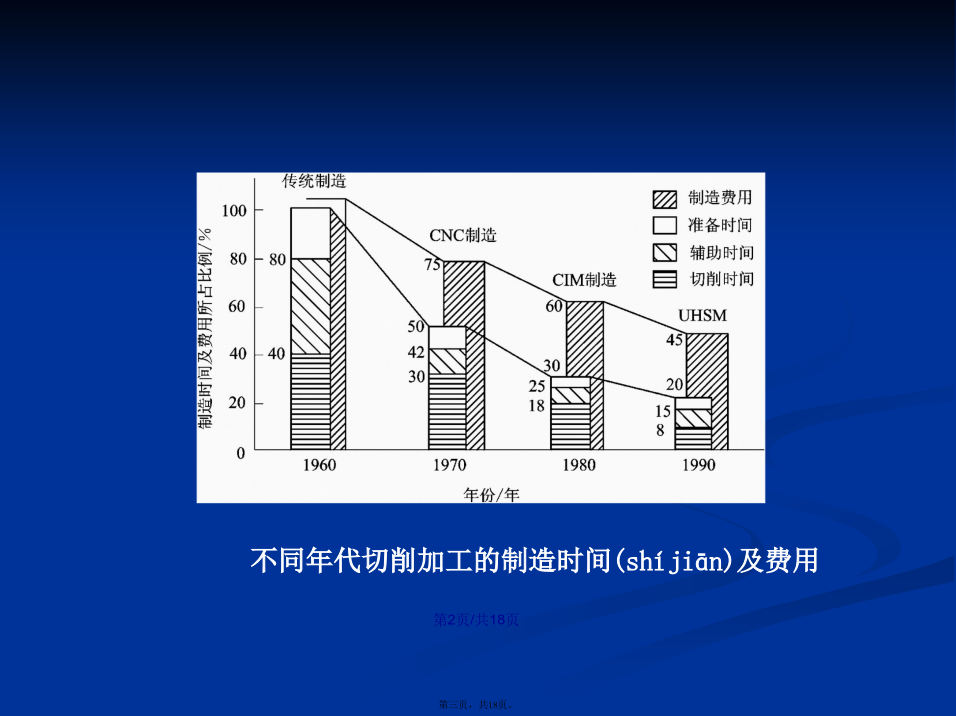

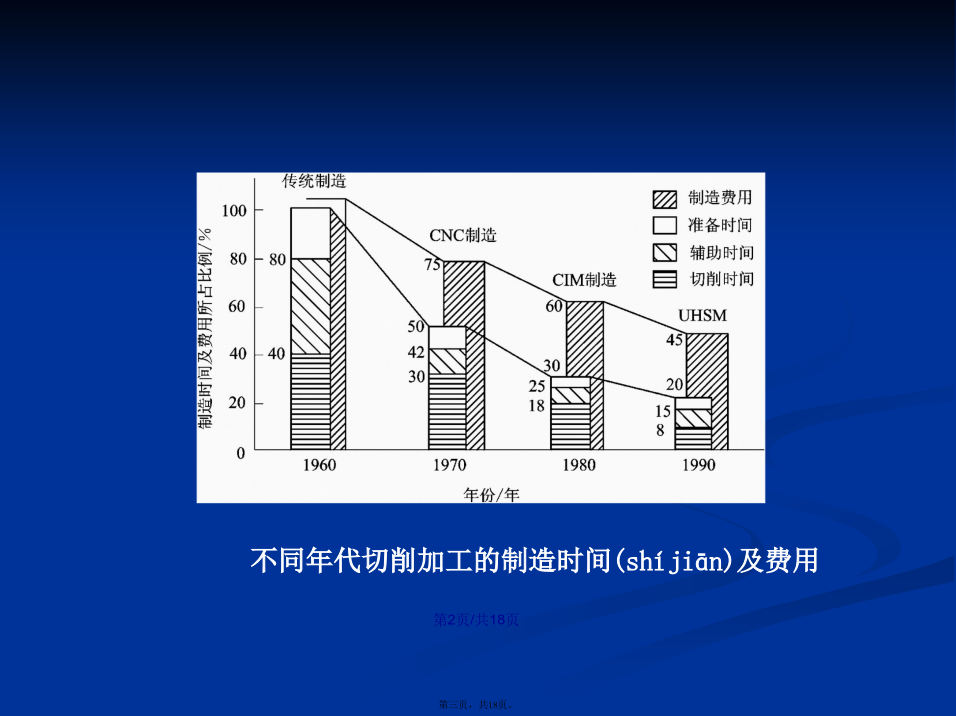

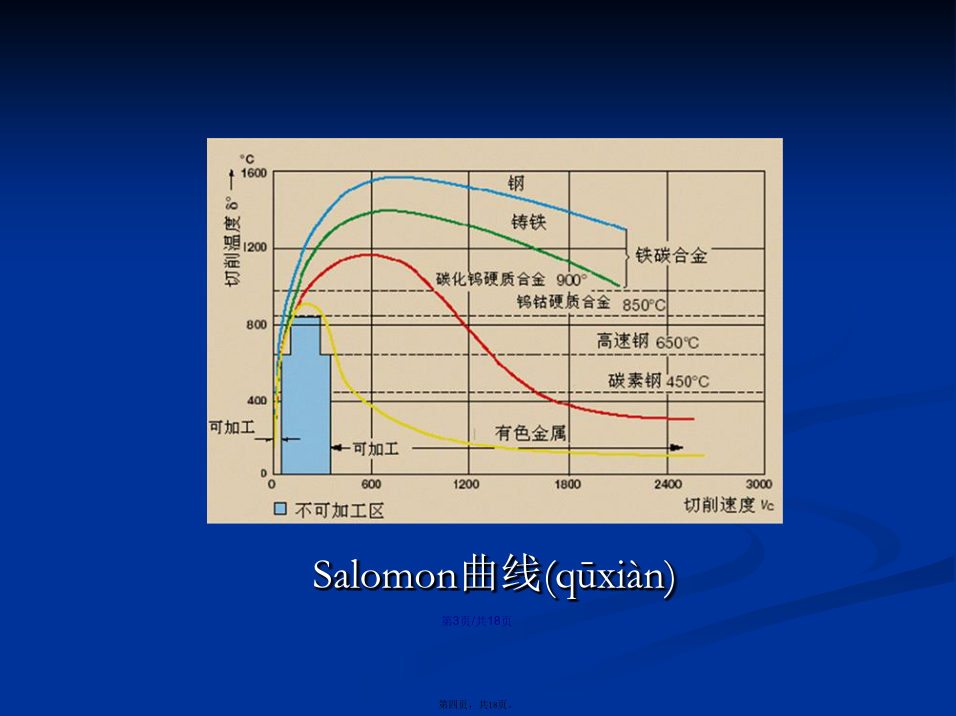

会计学20世纪80年代,计算机控制的自动化生产技术的高速发展成为国际生产工程(gōngchéng)的突出特点,工业发达国家机床的数控化率已高达70%~80%。随着数控机床、加工中心和柔性制造系统在机械制造中的应用,使机床空行程动作(如自动换刀、上下料等)的速度和零件生产过程的连续性大大加快,机械加工的辅助工时大为缩短。这使得切削工时占去了总工时的主要部分,因此,只有提高切削速度和进给速度等,才有可能在提高生产率方面出现一次新的飞跃和突破。这就是超高速加工技术(UltraHighSpeedMachining,UHSM)得以迅速发展的历史背景。不同年代切削加工的制造时间(shíjiān)及费用提高生产率一直(yīzhí)是机械制造领域十分关注并为之不懈奋斗的主要目标。超高速加工(UHSM)不但成倍提高了机床的生产效率,而且进一步改善了零件的加工精度和表面质量,还能解决常规加工中某些特殊材料难以解决的加工问题。因此,超高速加工这一先进加工技术引起了世界各国工业界和学术界的高度重视。国内外权威学者认为,如果把数控技术看成是现代制造技术的第一个里程碑,那么超高速加工技术就是现代制造技术的第二个里程碑。高速超高速加工、精密超精密加工、高能束加工和自动化加工构成了当今四大先进加工技术。(1)航空航天工业领域高速(ɡāosù)加工在航空航天领域应用广泛,如大型整体结构件、薄壁类零件、微孔槽类零件和叶轮叶片等。国外许多飞机及发动机制造厂已采用高速(ɡāosù)切削加工来制造飞机大梁、肋板、舵机壳体、雷达组件、热敏感组件、钛和钛合金零件、铝或镁合金压铸件等航空零部件产品。现代飞机构件都采用整体加工技术,即直接在实体毛坯上进行高速(ɡāosù)切削,加工出高精度、高质量的铝合金或钛合金等有色轻金属及合金的构件,而不再采用铆接等工艺,从而可以提高生产效率,降低飞机重量。(2)汽车工业领域高速加工在汽车生产领域的应用主要体现在模具和零件加工两个方面。应用高速切削加工技术(jìshù)可加工零件的范围相当广,其典型零件包括:伺服阀、各种泵和电机的壳体、电机转子、汽缸体和模具等。汽车零件铸模以及内饰件注塑模的制造正逐渐采用高速加工。(3)模具(mújù)工具工业领域采用高速切削可以直接由淬硬材料加工模具(mújù),省去了过去机加工到电加工的几道工序,节约了工时。目前高速切削可以达到很高的表面质量(Ra≤0.4μm),省去了电加工后表面研磨和抛光的工序。另外,切削形成的已加工表面的压应力状态还会提高模具(mújù)工件表面的耐磨程度(据统计,模具(mújù)寿命因此能提高3~5倍)。这样,锻模和铸模仅经高速铣削就能完成加工。复杂曲面加工、高速粗加工和淬硬后高速精加工很有发展前途,并有取代电火花加工和抛光加工的趋势。(4)超精密微细切削加工领域在电路板上,有许多0.5mm左右的小孔,为了提高小直径钻头的钻刃切削速度,提高效率,目前普遍采用高速切削方式。日本的FANUC公司和电气通信大学(dàxué)合作研制了超精密铣床,其主轴转速达55000 r/min,可用切削方法实现自由曲面的微细加工。据称,生产率和相对精度均为目前光刻技术领域中的微细加工所不及。在超高速运转的条件下,传统的齿轮变速和皮带传动方式已不能适应要求,代之以宽调速交流变频电机来实现数控机床主轴的变速,从而使机床主传动的机械结构大为简化,形成一种新型的功能部件(bùjiàn)——主轴单元。在超高速数控机床中,几乎无一例外地采用了主轴电机与机床主轴合二为一的结构形式。即采用无外壳电机,将其空心转子直接套装在机床主轴上,带有冷却套的定子则安装在主轴单元的壳体内,形成内装式电机主轴(build-inmotorspindle),简称“电主轴”(electorspindle)。这样,电机的转子就是机床的主轴,机床主轴单元的壳体就是电机座,从而实现了变频(biànpín)电机与机床主轴的一体化。由于它取消了从主电机到机床主轴之间的一切中间传动环节,把主传动链的长度缩短为零,因此,我们称这种新型的驱动与传动方式为“零传动”。(1)加工效率高高速切削加工比常规切削加工的切削速度高5~10倍,进给速度随切削速度的提高也可相应(xiāngyīng)提高5~10倍,这样,单位时间材料切除率可提高3~6倍,因而零件加工时间通常可缩减到原来的1/3,从而提高了加工效率和设备利用率,缩短生产周期。(2)切削力小和常规切削加工相比,高速切削加工的切削力至少可降低30%,这对于加工刚性较差的零件(如细长轴、薄壁件)来说,可减少加工变形,提高零件加工精度(jīnɡdù)。同时,采用高速切削时,单位功率材料切除率可提高40%以上,有利于延长刀具使用寿命,通常刀具寿命可提高约70%。(3)热变形小高速切削加工过程极为迅