预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

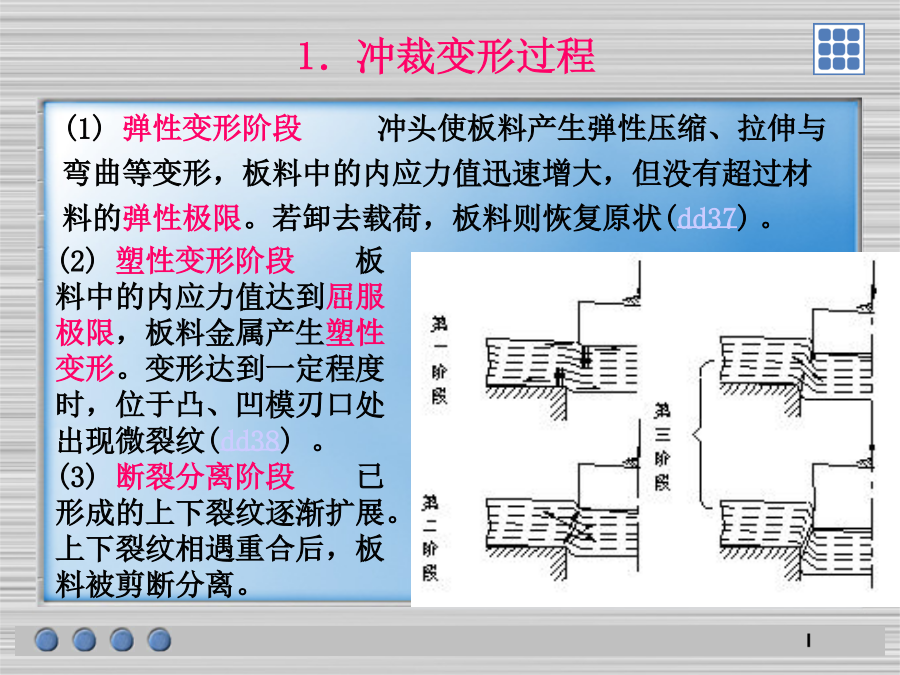

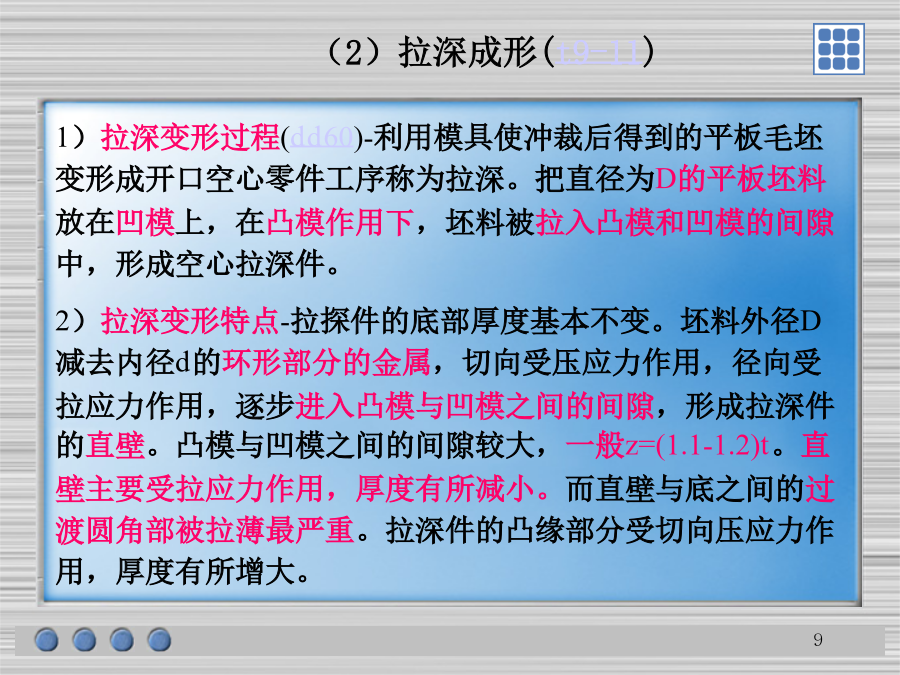

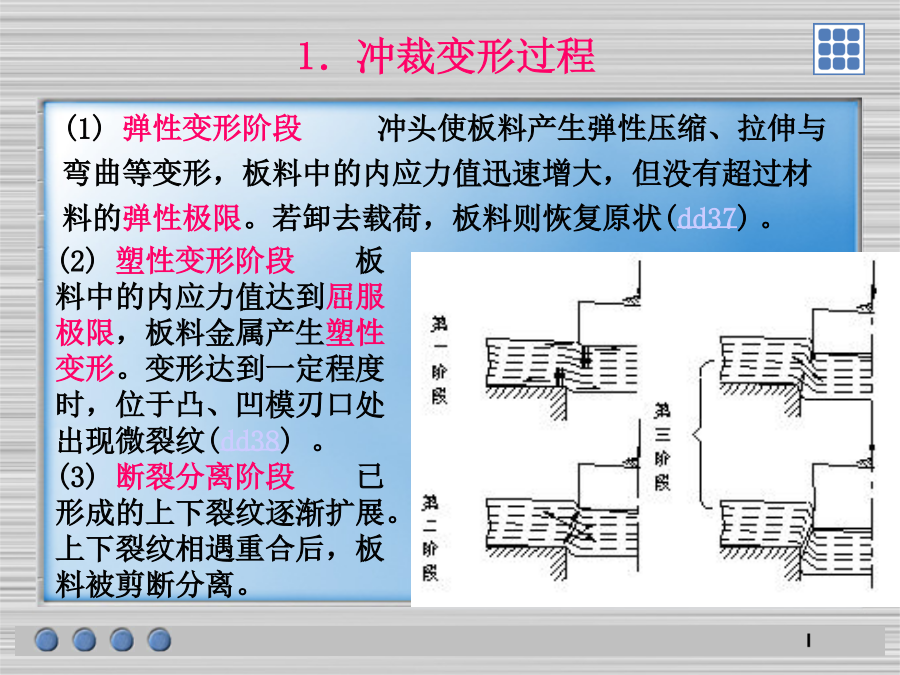

机械制造工艺基础2.4冷塑性加工基础ColdplasticityworkingFundamentals(2)冲压设备剪床和冲床。剪床用来把板料剪切成一定宽度的条料(dd42),以供下一步的冲压工序用。冲床用来实现冲压工序(dd15),以制成所需形状和尺寸的成品零件,冲床最大吨位已达40000KN。(3)冲压工序基本工序有分离工序和成形工序两大类。分离工序-使坯料的一部分与另一部分相互分离的工序。如落料(dd14)、冲孔(dd38)、切断和修边(dd12_c)。成形工序-使坯料的一部分相对于另一部分产生位移而不破坏的工序,如拉深(dd60)、弯曲(dd05)、翻边(dd78)、胀形(dd64)等。(1)弹性变形阶段冲头使板料产生弹性压缩、拉伸与弯曲等变形,板料中的内应力值迅速增大,但没有超过材料的弹性极限。若卸去载荷,板料则恢复原状(dd37)。(1)间隙——冲裁模的凸模和凹模间存在的适当空隙。(2)间隙过小——由于上下裂纹向内扩展时不能互相重合,将产生第二次剪切,在端面中间留下撕裂面。(3)间隙过大——板料受到很大的拉伸和弯曲应力作用,冲裁件圆角和斜度加大,光亮带小,毛刺大而厚,难以去除。(4)合理间隙——上下裂纹互相重合,冲裁件断面平直、光洁,质量最好。单边间隙(z)的合理数值可按下述经验公式计算出:z=mt式中:t——材料厚度,mm;m——与材料性能及厚度有关的系数。实用中,材料较薄时,m可以选用如下数据:低碳钢、纯铁m=0.06~0.09铜、铝合金m=0.06~0.1高碳钢m=0.03~0.12当材料厚度S>3mm时,由于冲裁力较大,应适当把系数m放大。对冲裁件断面没有特殊要求时,系数m可放大1.5倍。板料成形时只允许产生弹性变形和塑性变形,不允许产生微裂纹。因此,变形中的加工硬化达到一定程度后必须进行再结晶退火。弯曲成形(dd05)1)弯曲变形过程-在凸模压力作用下,板料产生弯曲变形,随着凸模下降,弯曲部分的材料由弹性变形过渡到弹塑性变形状态,最后将板料弯曲成与凸模尺寸形状一致的工件。2)弯曲变形特点——外层受拉伸而伸长,内层受压缩而缩短,在外层外表面,拉伸应力与拉伸应变最大。当外层纤维的伸长变形超过材料性能所允许的极限伸长时,即会造成金属破裂,板料越厚,内弯曲半径r越小,则拉伸应变越大,越容易弯裂(dd07)。为防止弯裂,弯曲的最小半径应为rmin=(0.25~1)t(t为金属板料的厚度)。材料塑性好,则弯曲半径可小些。1)拉深变形过程(dd60)-利用模具使冲裁后得到的平板毛坯变形成开口空心零件工序称为拉深。把直径为D的平板坯料放在凹模上,在凸模作用下,坯料被拉入凸模和凹模的间隙中,形成空心拉深件。2)拉深变形特点-拉探件的底部厚度基本不变。坯料外径D减去内径d的环形部分的金属,切向受压应力作用,径向受拉应力作用,逐步进入凸模与凹模之间的间隙,形成拉深件的直壁。凸模与凹模之间的间隙较大,一般z=(1.1-1.2)t。直壁主要受拉应力作用,厚度有所减小。而直壁与底之间的过渡圆角部被拉薄最严重。拉深件的凸缘部分受切向压应力作用,厚度有所增大。复习思考题1.比较落料和拉深工序的凸凹模结构及间隙有什么不同?为什么?2.试分析冲裁与成形时,板料经历的变形阶段和不同部位的变形特点。2.5冲裁与成形工序MetalShearingandFormingProcess落料模:以凹模为基准,按落料件先确定凹模刃口尺寸,然后根据间隙确定凸模刃口尺寸,即用缩小凸模刃口尺寸来保证间隙值。冲孔模:以凸模为基准,按冲孔件先确定凸模刃口尺寸,然后根据间隙确定凹模刃口尺寸,即用扩大凹模刃口尺寸来保证间隙值。为了保证零件的尺寸要求,并提高模具的使用寿命,落料时凹模刃口尺寸应靠近落料件公差范围内的最小尺寸。冲孔时,选取凸模刃口尺寸靠近孔的公差范围内的最大尺寸(td90)。冲裁件的设计不仅应保证具有良好的使用性能,而且也应具有良好的工艺性能。冲裁件的形状冲裁件的形状应力求简单、对称。尽可能采用圆形或矩形等规则形状,应避免(td54)长槽或细长的悬臂结构(td55)。否则使模具制造困难,降低模具寿命。冲裁件的圆角冲裁件上直线与直线、曲线与直线的交接处,均应用适宜的圆角连接(td33)。因为圆角可以大大减少应力集中,有效地消除冲裁模开裂现象。冲裁件的最小圆角半径如表2-2所示。表2-2冲裁件的孔径及孔距冲裁件的孔径太小,凸模易折断和压弯,冲孔的允许最小尺寸与模具结构、材料性能及板料厚度有关。3、弯曲(Bending)弯曲是将坯料弯成具有一定角度和形状的工艺方法。弯曲可以在压力机上使用弯曲模进行,也可以使用折板机、弯管机、滚弯机、拉弯机进行。弯曲工艺及特点弯曲线——弯曲时应尽可能使弯曲线与坯料流线方向垂直(dd05)。若弯曲线与流线方向一致,则容易产生破裂